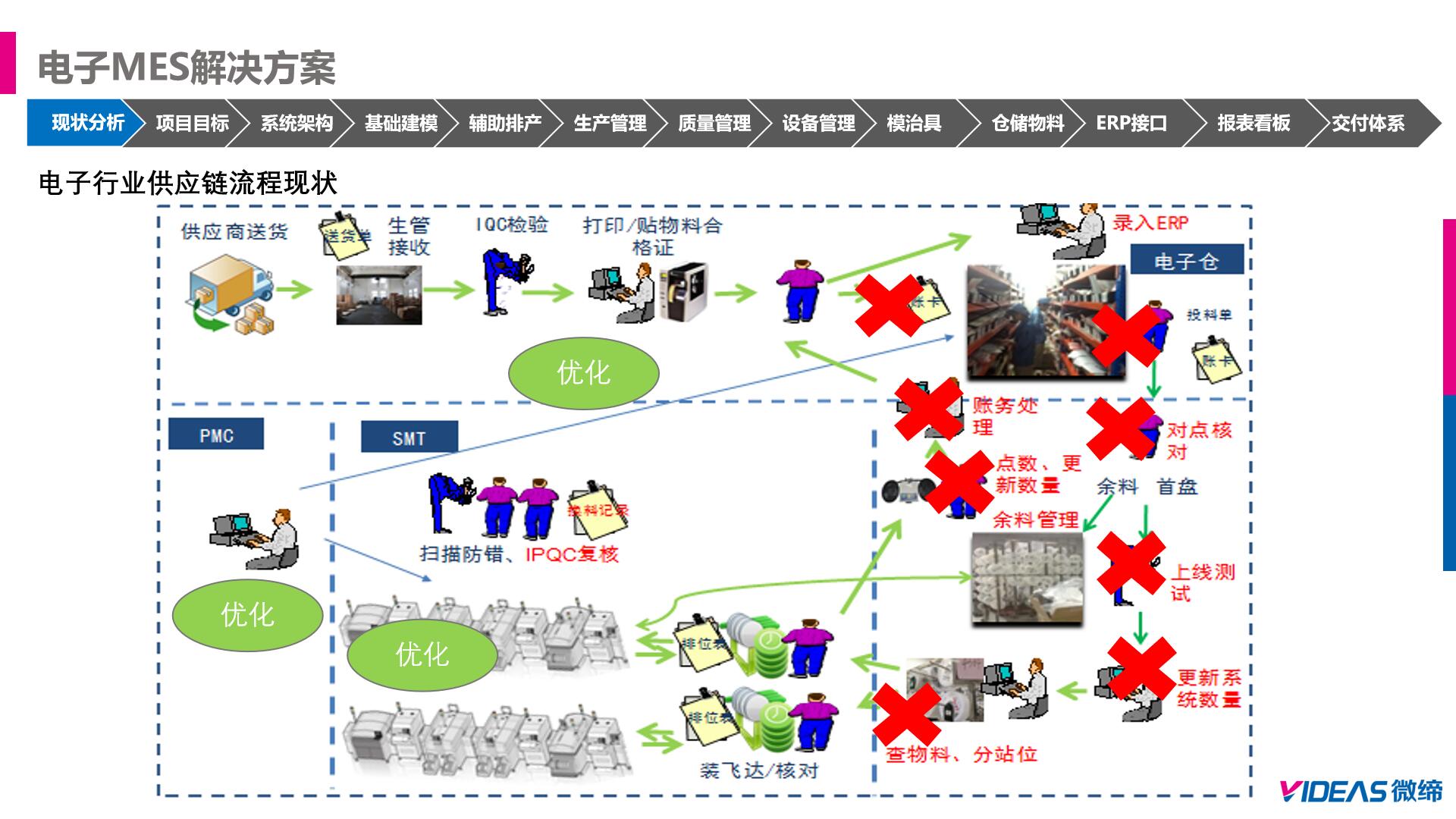

電子行業現場管理現狀:

倉庫ERP采用ERP,倉庫分為原材料倉和線邊倉;線邊倉負責存放常用料;

采購在ERP中下達采購訂單,供應商來料后,IQC人員核對送貨單和采購單,核對完畢后,依據待檢物料表單來檢驗物料;

電子料(含PCB板)最小包裝沒有物料唯一碼(Reel ID),沿用來料時所用條碼;

計劃直接下單給SMT產線,SMT依據領料單去倉庫領料;

倉庫入庫、發料都是采用紙質單據傳遞及人工錄單據;

SMT領料后,將整個工單的物料放至線邊的料架車上;

物料綁飛達采用員工綁料——組長復核——IPQC復核的人工復核形式來管控;

SMT無上料系統,防錯料采用員工上料——組長復核——IPQC復核的純人工復核形式來管控;

Feeder管控采用傳統管理模式(周期性保養),系統不防呆,無法真實判斷Feeder吸料、拋料、報警信息;

整個生產環節多個過程中,多依賴人員經驗,所有設備未聯機、鋼網、錫膏、飛達等無系統管控,整個產品追溯斷層;

目前產線采用傳統的人工巡查物料使用情況,而且人工觸發低位預警信息,并且需手寫紙質報表,人工觸發效率低且可能存在缺料停線狀況;

目前產線無目視化看板;

倉庫人員,產線人員等直接人員績效,技術員/工程師等間接人員績效,設備績效,系統無法清晰的量化與區分。

電子行業供應鏈流程現狀:

電子行業物料現狀:

1、目前工廠內部電子倉備料沒有采用條碼,SMT產線依據領料單到電子倉申請領料;

2、電子倉管理模式還是采用物料管理;

3、FIFO靠不同顏色的批次標簽進行人為管控;

4、整個追溯在電子倉斷層,無法進行追溯。

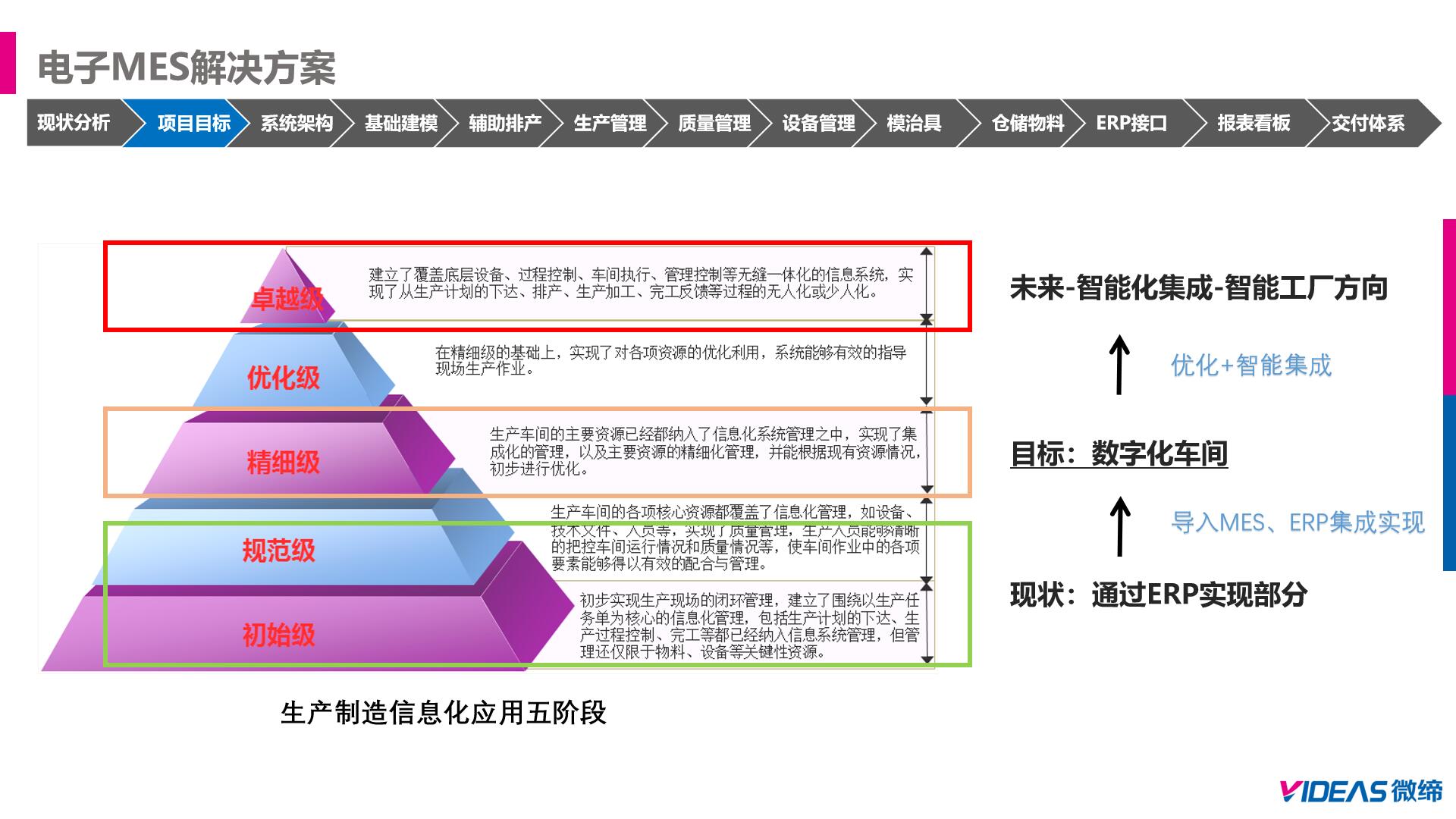

電子MES系統項目目標:

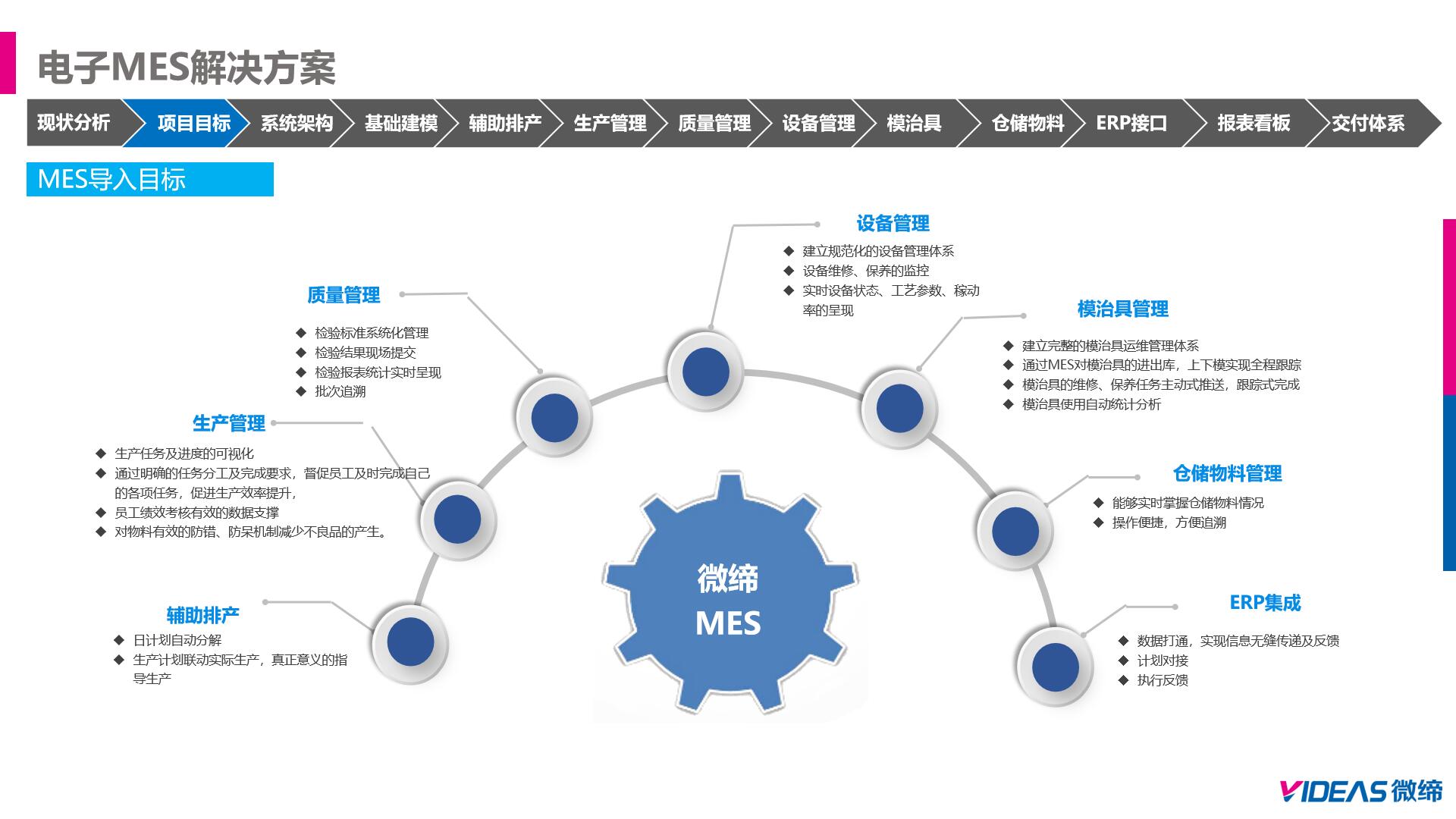

電子MES項目目標--MES導入目標:

生產管理:

生產任務及進度的可視化;

通過明確的任務分工及完成要求,督促員工及時完成自己的各項任務,微締MES促進生產效率提升;

員工績效考核有效的數據支撐;

對物料有效的防錯、防呆機制減少不良品的產生。

質量管理

檢驗標準系統化管理;

檢驗結果現場提交;

檢驗報表統計實時呈現;

批次追溯。

輔助排產

日計劃自動分解;

生產計劃聯動實際生產,微締MES真正意義的指導生產。

設備管理

建立規范化的設備管理體系;

設備維修、保養的監控;

實時設備狀態、工藝參數、稼動率的呈現。

模治具管理

建立完整的模治具運維管理體系;

通過MES對模治具的進出庫,上下模實現全程跟蹤;

模治具的維修、保養任務主動式推送,跟蹤式完成;

模治具使用自動統計分析。

倉儲物料管理

能夠實時掌握倉儲物料情況;

操作便捷,方便追溯。

ERP集成

數據打通,實現信息無縫傳遞及反饋;

計劃對接;

執行反饋。

更多MES系統 模具管理軟件 零部件MES 機加MES

注塑MES http://m.xytfphs.com/hangyexinwen/782.html 電子MES

上一篇:注塑行業MES系統解決方案