實施精益生產首先要具備有關精益生產系統和程序方面的技術知識。但是,實施精益生產卻往往不能產生立竿見影的效果,因為向精益生產的過渡牽涉到人,牽涉到他們的思想有什么樣變化,或干脆沒有變化。

把變革的重點放在企業內部是明智的。咨詢顧問參與也是一種方法,但也聽說過咨詢顧問提出了變革建議書,開出帳單,然后就離開了。企業照此執行,暫時取得了一些改善,但不久又重回原狀。因此說,最深刻、最強烈的變革來自企業自身,來自企業內部。

產線MES系統軟件系統將各個生產工序依據不同功能進行了分類,相互之間沒有太大聯系,預測系統與客戶訂單也各不相干,組裝生產人員被告知“盡管生產吧,甭管質量。”第一輪下來,產品是及時交貨了,但是單位成本和其它測評項目結果都不盡人意,參與者覺得垂頭喪氣。但隨后,他們在專家的鼓勵下,以精益生產方式積極改善生產流程,到了模擬練習的第四輪(當天最后時刻),生產率提高了1/5,單位成本已直線下降,人們開始充滿信心了。

通過產線MES系統生成的報表可以輕松的看到每天生產線的工作情況,每個工位做了什么事情和工位的生產情況,是否完成了生產任務和目標,是否達保證了產品的質量等等問題,這樣你還擔心產品線管理不過來,產品質量和生產效率的問題嗎?

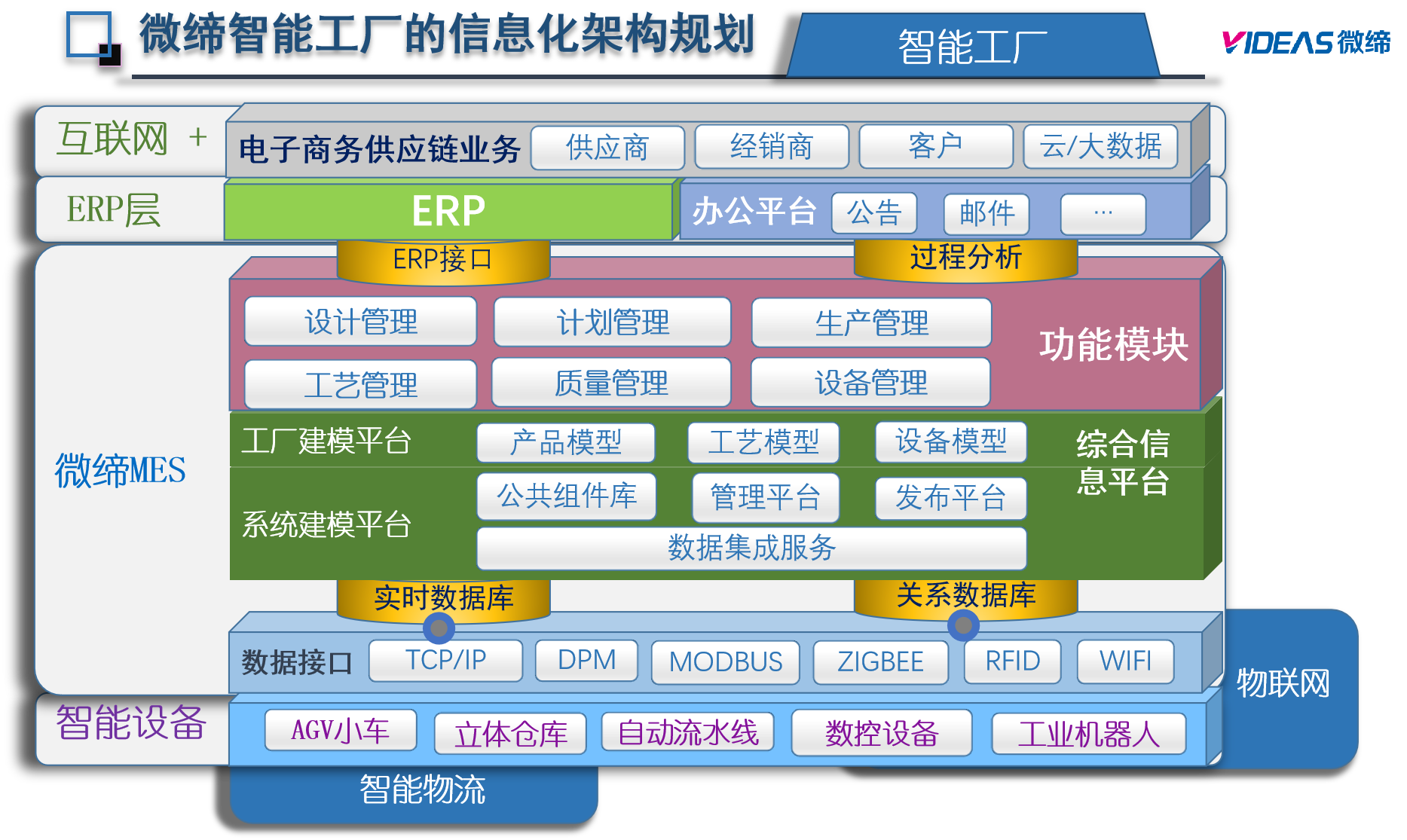

生產線處于一個企業的最底層,產線MES系統的定義就是生產線制造執行系統,能幫助生產線上的生產錦上添花。今天,生產線制造執行系統(產線MES系統)不是獨立開發的。如果所有系統都集成在一起來實現業務目標,那么這是首選。

產線MES系統的設計和使用旨在提高員工的生產率和整個生產過程,以維持適當的控制系統來處理工廠車間的生產活動。它有助于減少生產時間和成本,最終導致以及時和低成本的方式提供高質量的產品。

產線MES系統建設會對企業的業務模式、操作習慣等帶來一定的改變和沖擊,如何讓這個過程流暢自然的發生,就需要結合產線MES系統建設的特點和消除企業業務人員的顧慮進行造勢,借助于“勢能”的驅動,沖破一切阻力或者不習慣,甚至自然而然的引導參與人員有機的融合到這個過程中并自發自愿的配合。

結合形成“勢能”、保持“勢能”的總體思路,進行一些初步分析:

(1)瓶頸痛點驅動化:產線MES系統建設一般牽連業務部門和人員較多,各有不同的利益訴求,應該秉持抓住痛點、難點和瓶頸的思路,讓部門和人員明白產線MES系統建設是為了改善他們的業務操作執行而開展的,不能給出這種“胡蘿卜”誘惑,只靠“大棒”恐怕會事倍功半的。從另一個角度而言,其實就是要避免“無病呻吟”,不能解決問題的系統,建設又有何益呢?這是“勢能”驅動的源頭。所謂的“木桶短板”效應,說的也是這回事,但企業需要精確的理解自己的短板在何處才行。

(2)復雜問題簡單化:實施推進總是很復雜的,業務關聯與協調總是很復雜的,應該秉持復雜問題簡單化的思路,大處著眼小處入手,進行問題分解和流程梳理,庖丁解牛一樣,不能攪和成一鍋粥,讓實施推進無從下手。從總體入手分解,也有利于實現與總體的協調,明確需要解決的一個個子問題及其在總體中的地位與作用,不僅可以讓大家有全局觀,也有利于執行過程中不會出現偏差,以及條理化的逐步執行。這是為了將總體“勢能”細分為條理化的“勢能”。

(3)簡單問題規范化:產線MES系統建設不能在混亂的流程或管理下進行,應該秉持規范化處理的思路,細化、固化業務流程和業務操作,做到有章可循、有章必循、執章必嚴、違章必究,消除產線MES系統實施推進中模糊不清的因素,才能有效的推進產線MES系統建設。這是為了消除“勢能”驅動中的各種干擾因素。

(4)業務功能場景化:企業部門或人員對業務的理解與產線MES系統建設推進中實施方法的技術理解,屬于有機關聯的不同維度的理解,應該秉持業務與技術有機融合的思路,通過場景化描述,實現兩者的統一,避免業務部門人員對技術能否實現的質疑或者焦慮,也能消除業務部門人員對系統上線后自身業務開展不習慣、不順暢的顧慮。這是形象化和清晰化“勢能”驅動的作用和內涵。

產線MES系統實施推進中還要考慮很多其他因素,本文只是從方法論的角度進行了一些初步思考。產線MES系統的設計和使用旨在提高員工的生產率和整個生產過程,以維持適當的控制系統來處理工廠車間的生產活動。它有助于減少生產時間和成本,最終導致以及時和低成本的方式提供高質量的產品。

更多產線MES系統 模具管理軟件 零部件產線MES

裝備制造產線MES http://m.xytfphs.com/hangyexinwen/895.html 電子產線MES

上一篇:MES系統全流程管理實施過程

下一篇:柔性生產線MES系統的應用實施